Introduction : Au-delà de la Procédure, une Question de Survie

En industrie, la frontière entre une opération de maintenance réussie et un drame humain tient souvent à un simple cadenas. La consignation multiple (ou LOTO – Lockout/Tagout) n’est pas qu’une suite de cases à cocher ; c’est un protocole de survie conçu pour neutraliser toute forme d’énergie capable de provoquer un mouvement ou une décharge inattendue.

L’erreur la plus fréquente ? Se concentrer sur l’énergie principale (souvent électrique) en oubliant les énergies secondaires ou résiduelles. Une consignation incomplète, c’est laisser une porte ouverte à l’imprévisible.

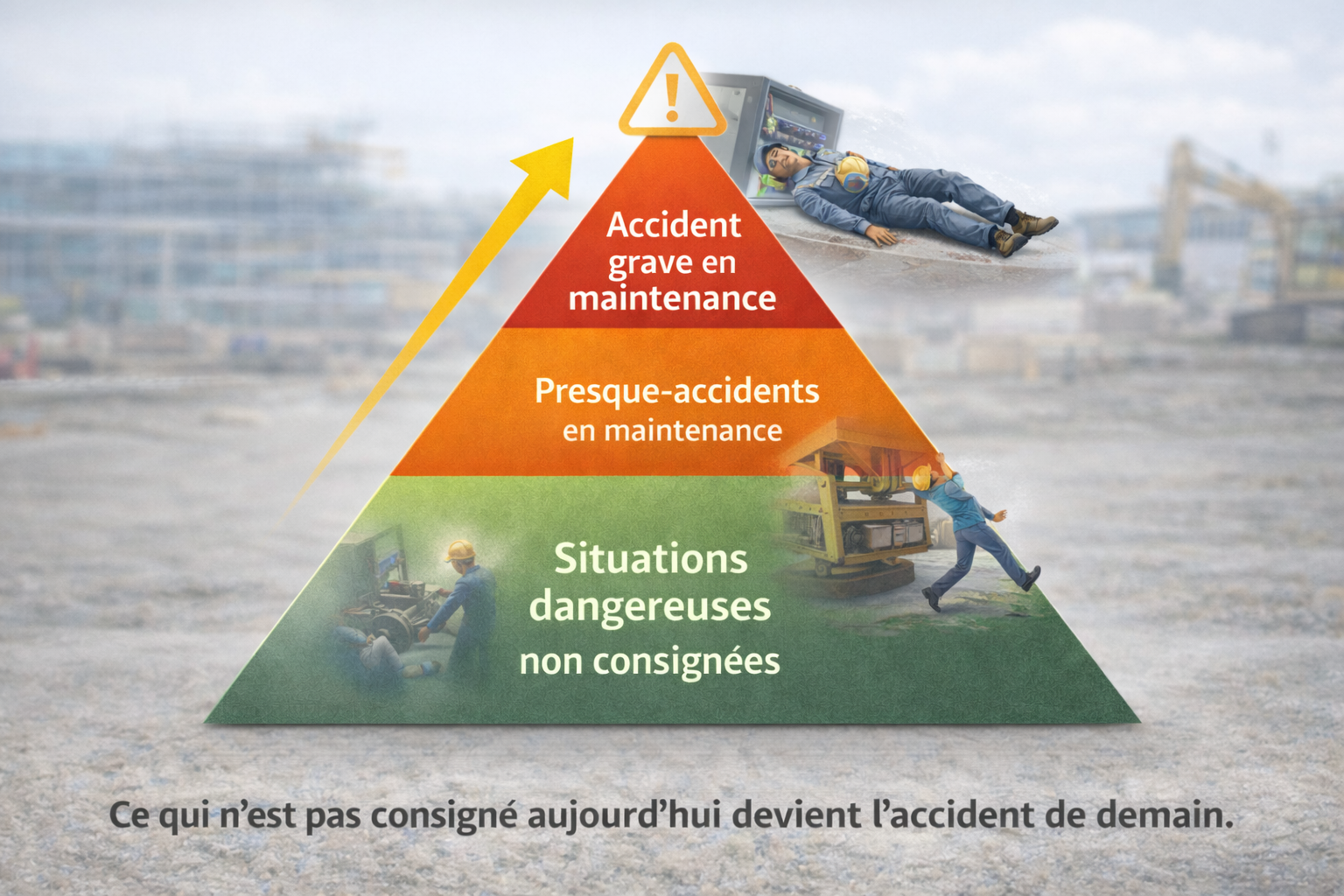

Les Dangers de l’Invisibilité : Pourquoi la Rigueur est Non-Négociable

Le risque majeur réside dans la non-consignation ou la consignation incomplète. Les conséquences sont souvent irréversibles :

- L’accident de « remise en route » : Un collègue ne sachant pas que vous intervenez redémarre la machine.

- Le retour d’énergie : Une pression résiduelle ou une charge suspendue qui se libère soudainement.

- L’effet domino : Une fuite de fluide non isolée qui provoque un court-circuit ou une glissade.

Focus par Type d’Énergie : Risques et Prévention

Pour garantir une sécurité totale, il faut segmenter l’approche selon la nature du réseau :

- Consignation Électrique

- Dangers : Électrisation, électrocution, arc électrique ou incendie.

- Mesures : Coupure omnipolaire, condamnation par cadenas et Vérification d’Absence de Tension (VAT) systématique avec un appareil dédié.

- Consignation Mécanique

- Dangers : Écrasement, cisaillement, happement par des pièces en mouvement (inertie) ou des charges tombant par gravité.

- Mesures : Immobilisation physique par des cales, des broches ou le retour au point mort bas.

- Consignation Fluidique (Gaz, Vapeur, Hydraulique)

- Dangers : Brûlures thermiques ou chimiques, projection de fluides sous haute pression, asphyxie ou intoxication.

- Mesures : Fermeture des vannes, purge/vidange des conduits et isolation par « double blocage et purge » (Double Block and Bleed).

LOTO vs LOTOTO : Ces deux lettres supplémentaires qui sauvent des vies

Comparaison entre LOTO (Lock Out, Tag Out) basé sur la supposition que le cadenas a fonctionné et LOTOTO (Lock Out, Tag Out, Try Out) qui ajoute la vérification de l’absence d’énergie.

Dans le jargon HSE, on entend souvent les termes LOTO et LOTOTO utilisés de manière interchangeable. Pourtant, cette différence d’acronyme cache une nuance fondamentale de la culture sécurité.

Quelle est la différence réelle et pourquoi de plus en plus d’industries passent-elles au LOTOTO ?

- LOTO : Le Standard (Lock Out, Tag Out)

Le LOTO désigne la procédure classique de Condamnation (Lock) et de Signalisation (Tag). C’est la base réglementaire : on isole l’énergie, on verrouille avec un cadenas et on identifie l’intervenant.

- Le risque : Si la procédure s’arrête là psychologiquement, l’intervenant suppose que le cadenas a fonctionné. Or, avoir cadenassé la mauvaise vanne ou un disjoncteur défectueux est une cause fréquente d’accident.

- LOTOTO : La « Ceinture de Sécurité » (Lock Out, Tag Out, TRY OUT)

Le LOTOTO ajoute explicitement l’étape du Try Out (Essai / Vérification). Bien que la vérification soit théoriquement incluse dans toute procédure de consignation rigoureuse (étape 7 de la norme NF C 18-510 par exemple), l’acronyme LOTOTO la rend incontournable.

Le « Try Out », c’est l’épreuve du réel :

Élec : La VAT (Vérification d’Absence de Tension).

Méca : Tenter de démarrer la machine via le pupitre commande (après condamnation) pour s’assurer qu’elle ne bouge plus.

Fluide : Vérifier que les manomètres sont à zéro ou qu’il n’y a plus de débit en sortie de purge.

Pourquoi adopter le langage LOTOTO ?

Le passage au LOTOTO est un « Poka-Yoke » sémantique (détrompeur). En forçant l’équipe à prononcer le mot « Try Out », on conditionne le cerveau à ne jamais faire confiance aveuglément au cadenas.

En résumé :

- LOTO dit : « C’est fermé et identifié. »

- LOTOTO dit : « C’est fermé, identifié, et j’ai la preuve que ça ne redémarrera pas. »

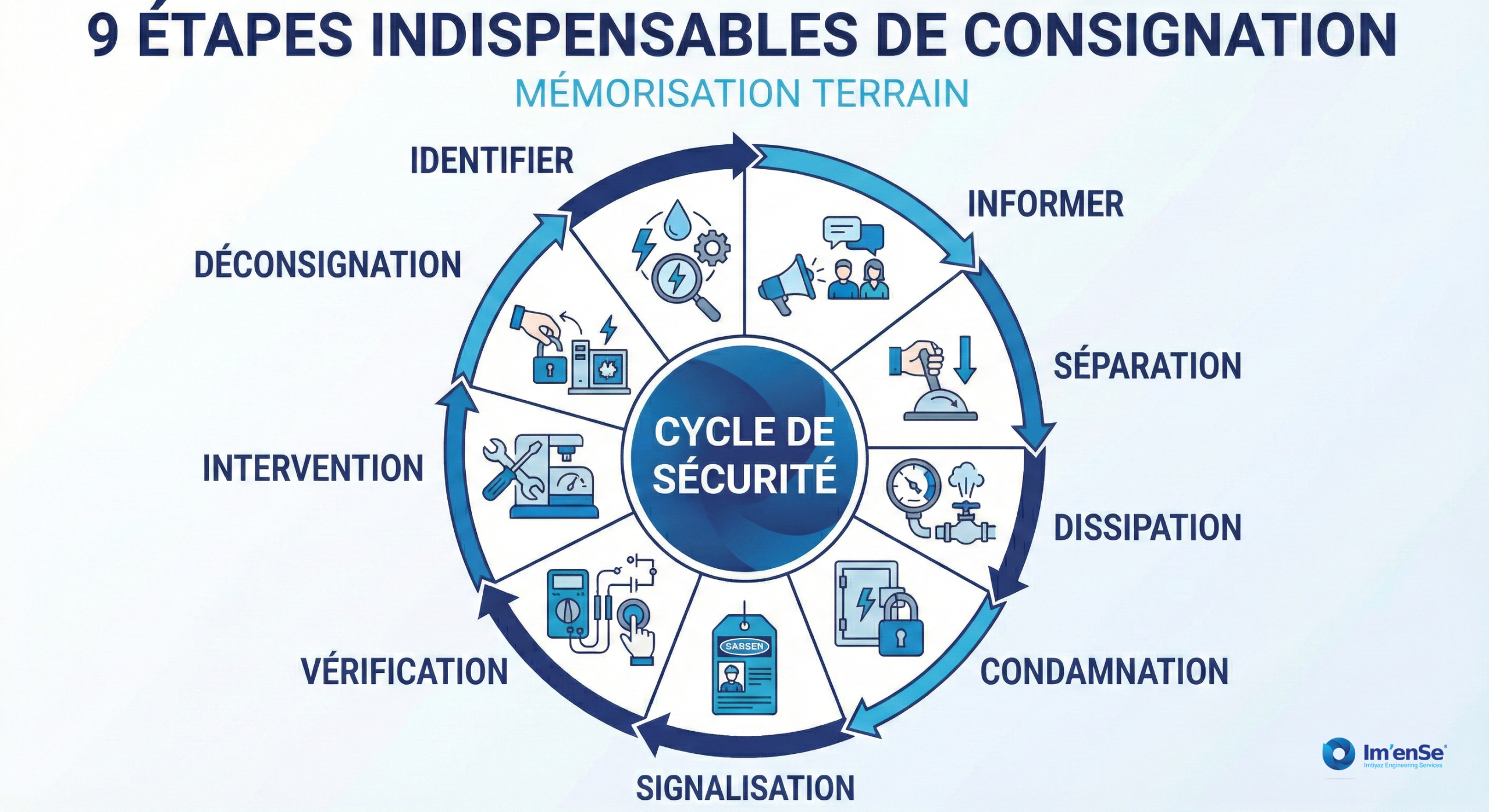

Voici un rappel méthodologique des 9 étapes indispensables pour garantir la sécurité de vos équipes :

Les 9 étapes indispensables de consignation pour mémoriser sur le terrain le cycle complet de sécurité des machines.

- IDENTIFIER les sources d’énergie

Tout commence par un diagnostic précis. Il ne s’agit pas seulement de l’électricité : identifiez les énergies hydrauliques, pneumatiques, mécaniques ou thermiques. Repérez chaque point de contrôle (manomètres, vannes, cadrans).

- INFORMER les collaborateurs

La sécurité est une affaire collective. Avant toute action, prévenez l’ensemble des employés concernés par l’arrêt de la machine. La communication évite les remises en route accidentelles par un tiers.

- SÉPARATION des sources d’énergie

C’est l’action physique de coupure : mise hors tension, fermeture des vannes de fluides, débrayage des transmissions ou démontage de courroies. On isole la machine de sa source d’alimentation.

- DISSIPATION des énergies résiduelles

C’est l’étape la plus critique et pourtant souvent négligée. Il faut décharger les condensateurs, vidanger les canalisations, ventiler les cuves ou mettre les pièces mécaniques au point mort bas pour éliminer toute énergie stockée.

- CONDAMNATION (Lockout)

Utilisez un dispositif de verrouillage personnalisé (cadenas, mâchoire) qui doit être difficilement neutralisable. Il garantit que vous seul (ou l’intervenant désigné) avez le contrôle sur la remise en service.

- SIGNALISATION (Tagout)

Une information claire doit accompagner le verrouillage. Le badge doit indiquer le nom de l’intervenant, la date et l’objet de l’arrêt. C’est l’interdiction visuelle formelle de toucher à l’installation.

- VÉRIFICATION de l’absence d’énergie (Testout ou Tryout)

Ne faites jamais confiance au hasard. Testez l’absence de tension (VAT) ou de pression. Assurez-vous que personne n’est en danger avant d’effectuer ce test ultime de « mise à zéro ».

- EFFECTUEZ l’intervention

Une fois la sécurité garantie, vous pouvez intervenir sereinement sur l’installation pour la maintenance ou la réparation prévue.

- DÉCONSIGNATION et remise en route

En fin de travaux, chaque intervenant retire son propre dispositif. Avant la remise en route, assurez-vous que tous les outils sont retirés et prévenez à nouveau l’ensemble du personnel.

Le mot de la fin : La consignation n’est pas une perte de temps, c’est un investissement sur la vie. Un bon leader HSE ne se contente pas de suivre la procédure, il en fait une culture partagée.

#SécuritéAuTravail #HSE #LOTO #MaintenanceIndustrielle #Prévention #Consignation #SecuriteIndustrielle #LOTO #LOTOTO #HSE #Prevention #Maintenance #SafetyFirst

Conclusion : Une consigne oubliée, c’est une vie en jeu. La sécurité n’est pas une contrainte de temps, c’est la condition sine qua non de notre métier.

#HSE #SecuriteIndustrielle #LOTO #PreventionDesRisques #Maintenance #ZeroAccident

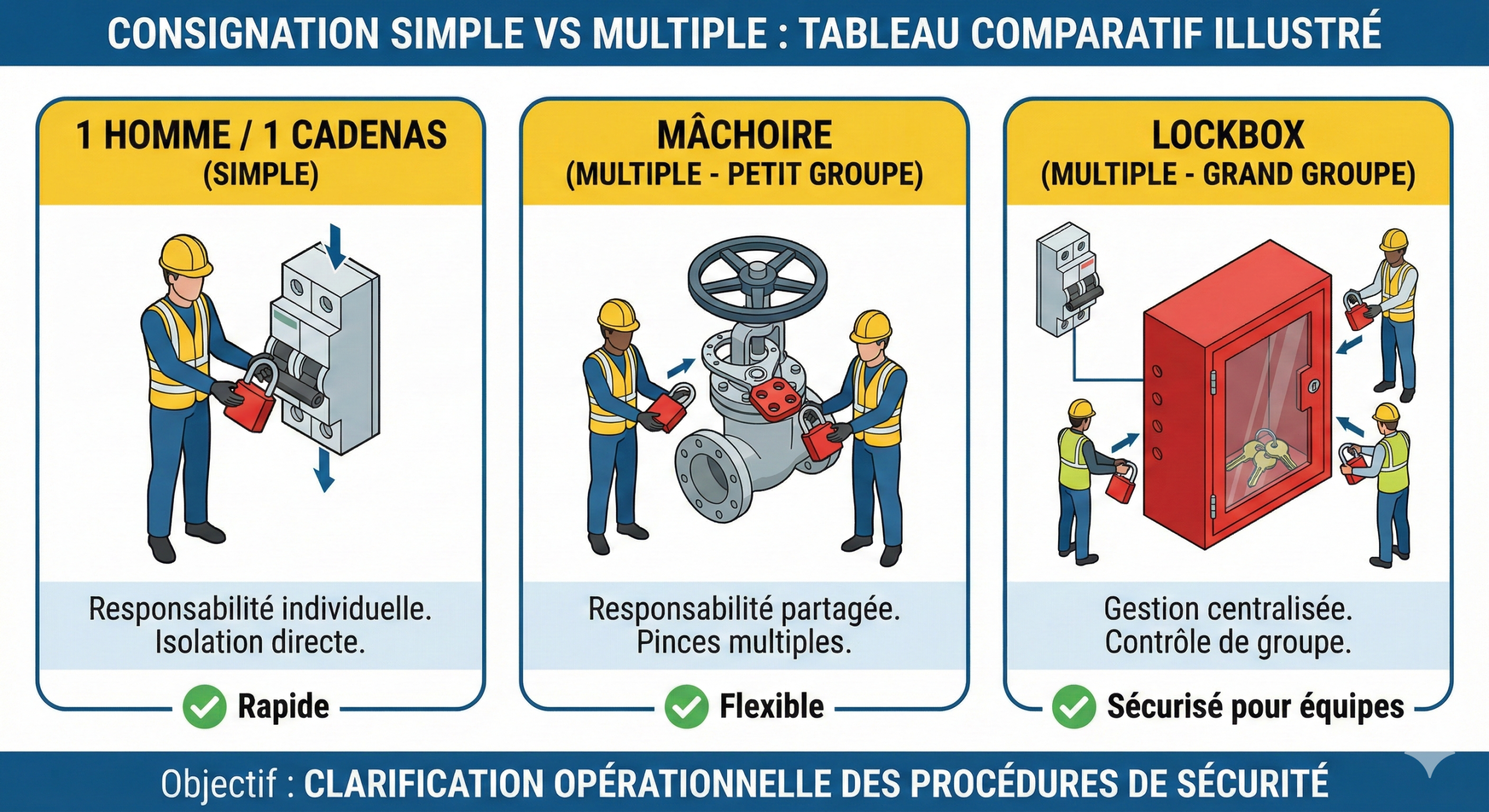

Voici une explication technique et claire pour distinguer ces deux approches, idéale pour clarifier vos procédures internes ou pour un contenu pédagogique.

La différence fondamentale réside dans le nombre d’intervenants et la gestion des dispositifs de condamnation (cadenas).

- La Consignation Physique Simple (1 pour 1)

C’est le cas de figure le plus basique.

- Le principe : Un seul intervenant effectue des travaux sur un équipement qui ne nécessite souvent qu’un seul point de condamnation (ou peu de points).

- La méthode : L’intervenant pose son cadenas personnel directement sur le dispositif d’isolement (la vanne, le disjoncteur, etc.).

- La règle : « UN homme = UNE clé = UN cadenas ».

- Avantage : Rapide, responsabilité directe et totale.

- Limite : Impossible si plusieurs personnes doivent travailler sur la même machine (car on ne peut souvent mettre qu’un seul cadenas sur une vanne).

- La Consignation Physique Multiple (Consignation de Groupe)

C’est le cas le plus fréquent lors des arrêts de maintenance importants. Elle est nécessaire dès qu’il y a plus d’une personne qui travaille sur la zone dangereuse.

Elle se gère de deux manières selon le nombre de personnes :

- Le Cadenassage Multiple avec Mâchoire (Moraillon)

Utilisé pour les petits groupes (généralement 2 à 6 personnes).

- L’outil : On utilise une mâchoire de sécurité (aussi appelée moraillon ou pince porte-cadenas). C’est une pince qui s’insère dans le trou du disjoncteur/vanne et qui possède plusieurs trous.

- La méthode :

- Le premier intervenant pose la mâchoire sur l’organe de coupure.

- Il pose son cadenas sur un des trous de la mâchoire.

- Les collègues viennent poser leurs propres cadenas sur les autres trous de la même mâchoire.

- Sécurité : L’équipement ne peut être déconsigné que lorsque le dernier intervenant a retiré son cadenas.

- La Consignation avec Boîte de Condamnation (Lockbox)

Utilisée pour les grands groupes ou les installations complexes (multi-énergies).

- L’outil : Une boîte sécurisée transparente ou rouge.

- La méthode :

- Un chargé de consignation isole la machine (coupe élec, air, eau…).

- Il place les clés de ces cadenas à l’intérieur de la boîte.

- Il verrouille la boîte.

- Chaque intervenant (mécanicien, électricien, sous-traitant) vient poser son cadenas personnel sur les trous extérieurs de la boîte.

- Sécurité : Tant qu’il reste un seul cadenas sur la boîte, personne ne peut récupérer les clés à l’intérieur pour remettre en route.

Tableau Comparatif Rapide

Tableau Comparatif Rapide

Caractéristique | Consignation Simple | Consignation Multiple (Mâchoire) | Consignation Multiple (Boîte) |

Intervenants | 1 seul | 2 à ~6 personnes | Illimité (équipes entières) |

Matériel | Cadenas personnel | Mâchoire (Moraillon) | Boîte de consignation |

Verrouillage | Direct sur l’énergie | Indirect (via pince) | Centralisé (via boîte) |

Avantage | Rapidité | Simplicité pour binômes | Gestion globale et complexe |

En résumé pour votre communication :

« La consignation simple, c’est mon cadenas sur la machine.

La consignation multiple, c’est nos cadenas qui nous protègent mutuellement. Tant que l’un de nous est au travail, la machine reste muette. »

Voulez-vous que je vous rédige une procédure type pour l’utilisation spécifique de la « Boîte de consignation » (Lockbox) ?

Élec : La VAT (Vérification d’Absence de Tension).

Élec : La VAT (Vérification d’Absence de Tension). Méca : Tenter de démarrer la machine via le pupitre commande (après condamnation) pour s’assurer qu’elle ne bouge plus.

Méca : Tenter de démarrer la machine via le pupitre commande (après condamnation) pour s’assurer qu’elle ne bouge plus. Fluide : Vérifier que les manomètres sont à zéro ou qu’il n’y a plus de débit en sortie de purge.

Fluide : Vérifier que les manomètres sont à zéro ou qu’il n’y a plus de débit en sortie de purge.